Die Automatisierung der Kabelsatzfertigung nimmt Fahrt auf. Mit einem innovativen Produktionskonzept für geklebte Befestigungselemente kann die Division Plastic Fasteners von ITW Automotive diesen Prozess unterstützen. Es zeichnet sich durch eine hohe Standardisierung, eine durchgängige Validierung der Prozesskette und zahlreiche Kosten- und Prozessvorteile aus.

Das Bordnetz ist eines der letzten Gewerke im Automobilbau, das nicht automatisiert gefertigt wird. Insbesondere die Größe und Komplexität, die hohe Variantenvielfalt und die biegeschlaffe Struktur des Bordnetzes sprachen bisher gegen eine robotergestützte Herstellung.

Doch die wirtschaftlichen und geopolitischen Verwerfungen der letzten Jahre haben Automobilhersteller, und Bordnetzlieferanten dazu bewogen, die Kabelsatzfertigung wieder näher an die Fahrzeugfertigung zu lokalisieren, um die Resilienz der Lieferketten zu stärken. Dies setzt aber automatisierte Anlagen voraus, denn nur so sind die Kosten- und Qualitätsziele erreichbar. ITW kann mit einem Produktionskonzept für geklebte Befestigungselemente eine solche automatisierte Fertigung entscheidend voranbringen.

Sichere Prozesse

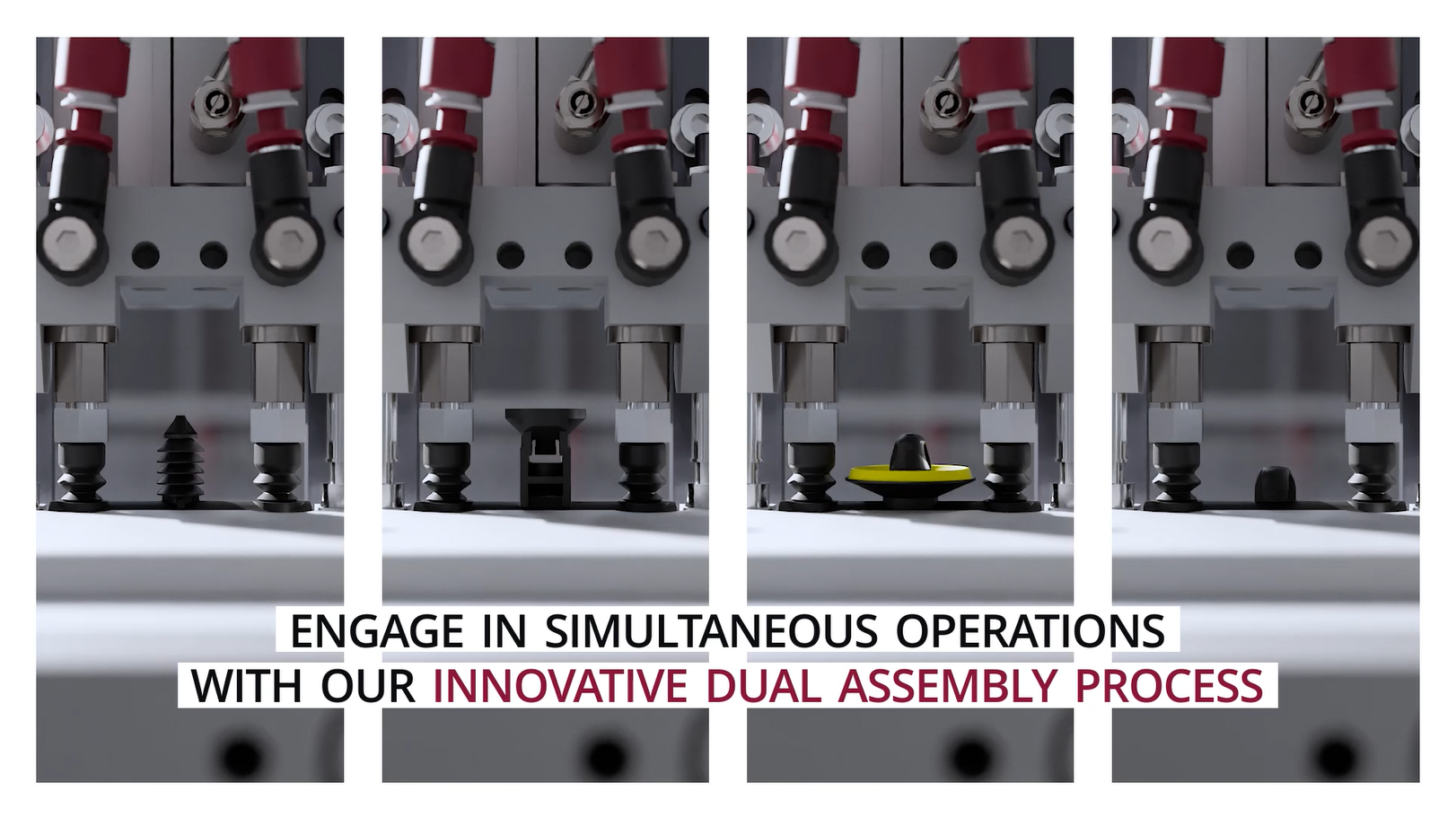

Das durchgängige Prozesskonzept von ITW ist umfassend validiert, beispielsweise die Wechselwirkungen einer Klebeverbindung mit verschiedenen marktgängigen Wickelbändern. Besonderes Augenmerk galt der Prozesssicherheit, Kosteneffizienz und der Locatorgeometrie für eine automatengerechte Verarbeitung. Eine vereinfachte automatisierte Prototypenfertigung ermöglichte den Proof of Concept. Wesentliche Prozessschritte des vollautomatisierten Prozesses sind:

Standardisierung bringt Flexibilität

Bei der Konzepterstellung hat ITW einige vorteilhafte konstruktive Details integriert. Der Locator beispielsweise verfügt ‑ unabhängig von der Geometrie des Verbindungselements – über zwei standardisierte Kontaktflächen für den Vakuumgreifer. So ist mit einem einzigen Standard-Setzkopf das Handling verschiedener Locator an einem Kabelsatz möglich. Alternativ können sie in einem ersten Schritt mit händischer Wickeltechnik kombiniert werden, sowie später entweder mit einem automatisierten Wickelprozess oder als Stand-Alone-Klebeverbindung. Der ausgewählte Klebstoff sorgt ‑ abhängig von den Werkstoffen der Wickelbänder – für Haltkräfte von bis zu 600 Newton, das ist weit über den geforderten etwa 100 bis 150 Newton.

Modular erweiterbar

Für den Kabelsatzfertiger spielt Flexibilität und Modularität eine wichtige Rolle. Bei der ITW-Klebetechnik kann die automatisierte Fertigungslinie problemlos um weitere Vereinzelungen, Roboter und Setzköpfe ergänzt werden, um etwa die Taktzeit zu verkürzen oder weitere Locator-Varianten am gleichen Kabelbaum zu setzen.

Im Vergleich zu bisherigen Befestigungslösungen – im Wesentlichen Kabelbindern und Klebetapes – ist das Kleben ein relativ einfacher und schneller Prozess mit hoher Prozesssicherheit und vergleichsweise geringen Investitionskosten. Die kleinen Locator und der schlanke Setzkopf lassen sich auch in enge Zwischenräume zwischen der Montagetafel und dem Kabelstrang gut einführen, dadurch ist eine gute (Rundum-)Zugänglichkeit gegeben. Wettbewerbskonzepte benötigen deutlich mehr Raum. Weiterhin kann ein geklebter Locator mit deutlich geringerem Abstand zu einer Störkontur gesetzt werden als mit konkurrierenden Verfahren.

Auf dem Weg zur Serienreife

Bei der Entwicklung des Kabelbaums erlaubt die Klebetechnik von ITW größere Gestaltungsfreiheiten als Wettbewerbskonzepte und ist deutlich kostengünstiger. Das Konzept entspricht den grundsätzlichen Empfehlungen der DIN 72036. ITW hat das Konzept mit geklebten Befestigungselementen bereits süddeutschen Premium-OEMs vorgestellt und arbeitet mit einem davon an der Konzeptfreigabe. Werden diese Tests erfolgreich absolviert, könnten Kabelsatzhersteller die Klebetechnik in ihre ersten automatisierten Fertigungskonzepte für diesen Premium-OEM integrieren. ITW kann Partner dabei mit den automatisierungstauglichen Befestigungselementen, der Setzkopf-Technik, sowie mit seinem Know-how zum gesamten Fertigungskonzept unterstützen.